F2 innovations и НПО 3D Солюшнс разработали и напечатали четырехметровую лодку, а затем протестировали ее на воде.

F2 innovations — это ведущий производитель промышленных 3D-принтеров для печати полимерами. В линейке продукции имеется крупногабаритный принтер F2 Gigantry, работающий по технологии FGF (печать гранулами) и обладающий возможностью печати объектов длиной более 3,5 метров.

F2 innovations — это ведущий производитель промышленных 3D-принтеров для печати полимерами. В линейке продукции имеется крупногабаритный принтер F2 Gigantry, работающий по технологии FGF (печать гранулами) и обладающий возможностью печати объектов длиной более 3,5 метров.

НПО 3D Солюшнс - это российский разработчик и производитель термопластичных полимерных композиционных материалов для аддитивных технологий. Компания НПО 3D Солюшнс и REC3D входят в единый технологический альянс и производят филамент и гранулы для 3D печати прототипов, гибких деталей и высокотемпературных изделий.

Наши разработки вдохновлены успешным международным опытом. За границей уже проводились проекты в области печати судов.

Лодка, напечатанная на крупнейшем в мире 3D принтере в Центре передовых конструкций и композитов Университета штата Мэн, США, весит 2,3 тонны и имеет длину почти 8 метров.

Лодка, напечатанная на крупнейшем в мире 3D принтере в Центре передовых конструкций и композитов Университета штата Мэн, США, весит 2,3 тонны и имеет длину почти 8 метров.

Объединение компаний Caracol и NextChem реализовало проект Beluga, разработав первый прототип парусника из переработанного материала MyReplast™.

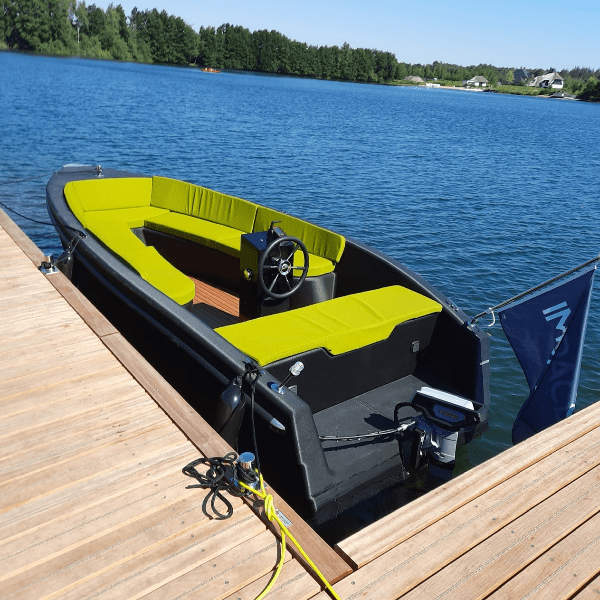

Голландская судостроительная компания IMPACD Boats создает консольные катера, используя 3D-печать и электромоторы, реализовав уже более 300 проектов для внутреннего рынка.

Экспериментальное судно построено верфью Al Seer Marine в Абу-Даби. Первый образец 3D печатной абры оснащен двумя электродвигателями мощностью 10 кВт на литиевых аккумуляторах, а корпус судна достигает одиннадцати метров в длину и чуть превышает три метра в ширину.

Проектирование

Инженеры F2 и НПО 3D Солюшнc, вдохновленные результатами зарубежных коллег, решили, что ничем не уступают, особенно с учётом нашего опыта в печати оснастки для авиации. Процесс проектирования 3D-модели сочетался с тщательным выбором материала. Мы искали прочный, простой в обработке и экологичный пластик, учитывая ограничения по бюджету, так как это был прототип.

Наш выбор остановился на частично вторичном PETG + GF (с рубленым стекловолокном), который обладает несколькими ключевыми преимуществами:

Для получения вторичного PETG нужны особые условия и строгий технический контроль процесса. С такой подготовкой отлично справился наш партнёр — компания НПО 3D Солюшнс, которая в кратчайшие сроки подготовили качественный материал специально для нашего проекта.

Наш выбор остановился на частично вторичном PETG + GF (с рубленым стекловолокном), который обладает несколькими ключевыми преимуществами:

- Низкая усадка, что позволяет сохранить геометрию при печати крупных объектов.

- Отличная адгезия слоев, повышающая прочность и долговечность моделей.

- Экологичность — пластик не выделяет вредных веществ во время печати.

Для получения вторичного PETG нужны особые условия и строгий технический контроль процесса. С такой подготовкой отлично справился наш партнёр — компания НПО 3D Солюшнс, которая в кратчайшие сроки подготовили качественный материал специально для нашего проекта.

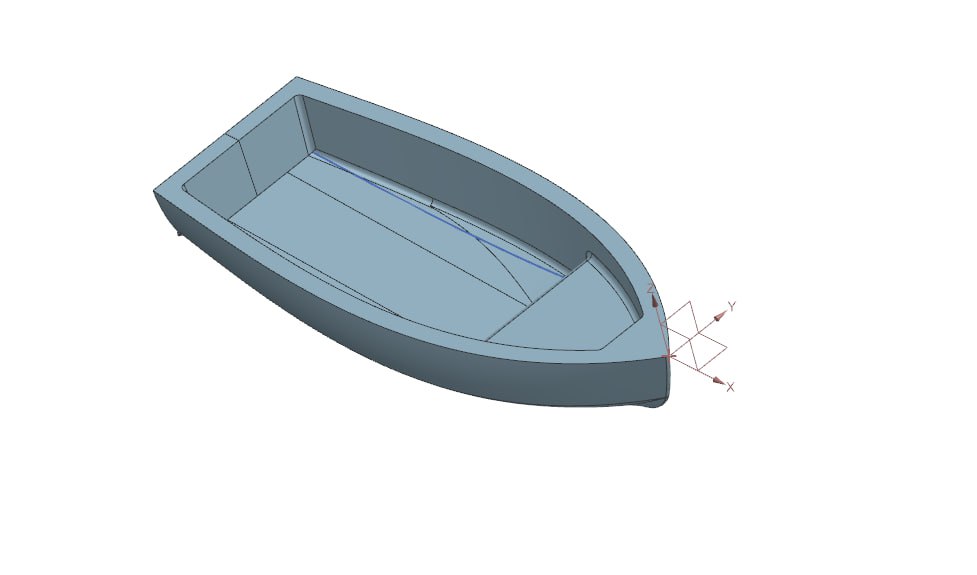

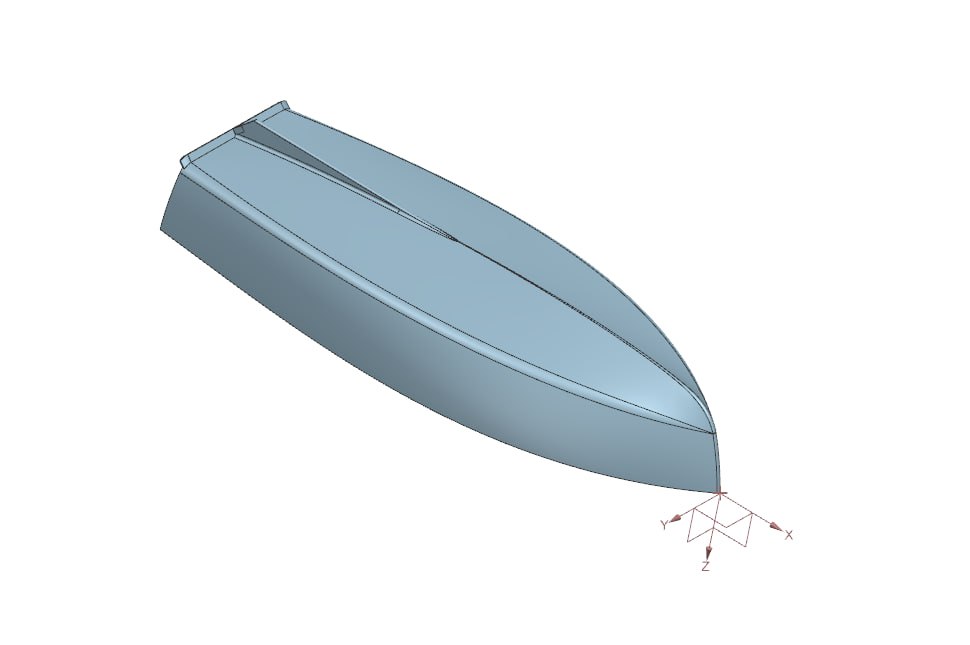

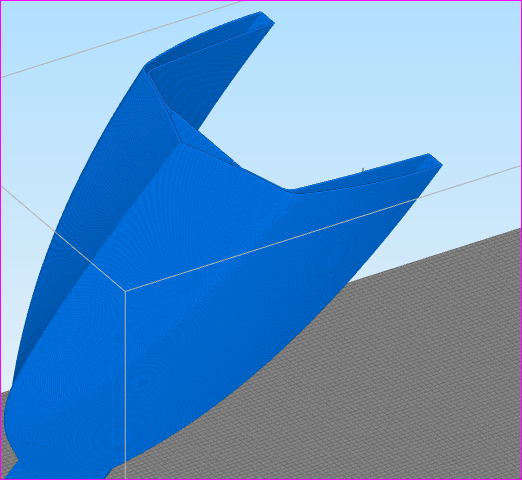

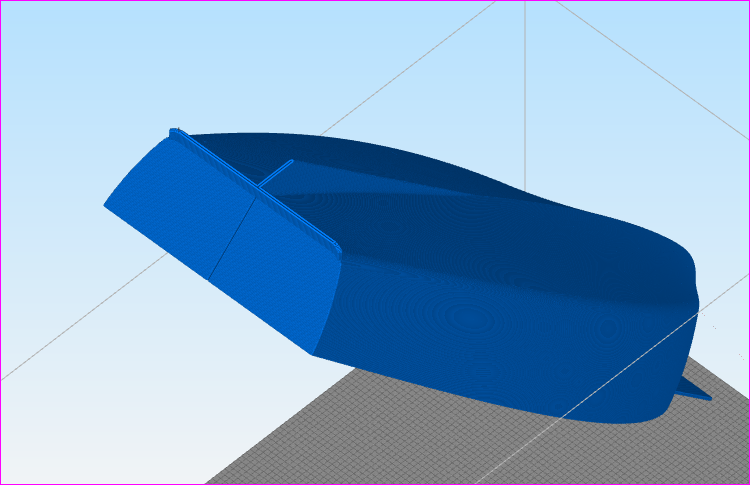

Для печати было выбрано оборудование F2 Gigantry (в реестре Минпромторга по ПП 719). В данной модели установлен шнековый экструдер F2 Pellet 8, который имеет четырехзонный нагрев гранул, который позволяет равномерно разогревать материал до 450°C, а также поворотный механизм, позволяющий осуществлять печать под углом 45° и 90°. Это особенно важно, так как оно помогает минимизировать усадку и обеспечивает возможность печати нависающих элементов судна, поскольку печать «в воздухе» невозможна. Выбранный метод печати под 45° позволил заранее предусмотреть отсек непотопляемости, для обеспечения безопасности экипажа.

Экструдер F2 Pellet 8 способен обрабатывать до 10 кг материала в час. Мы избегаем использования термина «скорость» печати, поскольку она зависит от характеристик оборудования, на котором установлен экструдер.

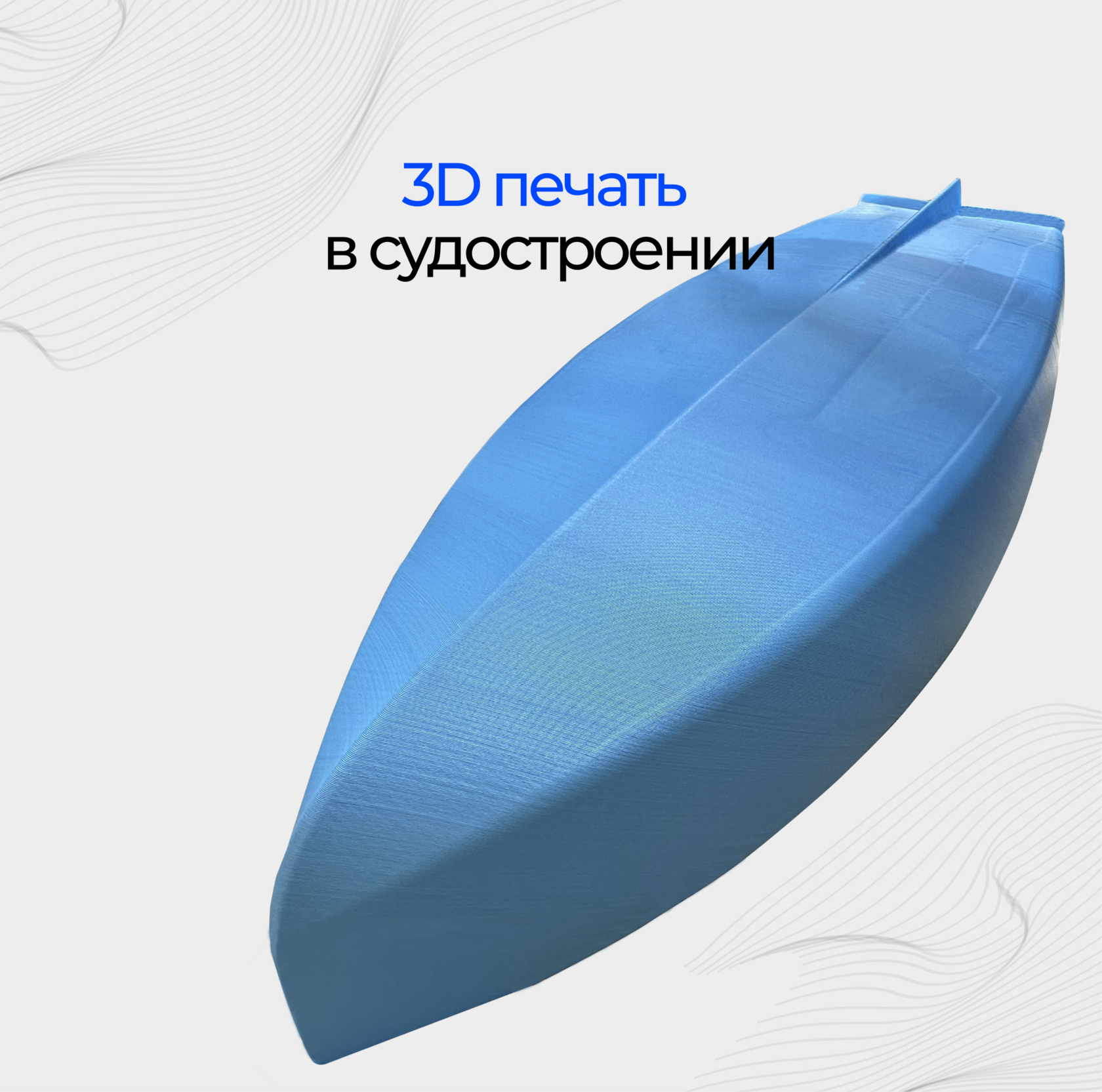

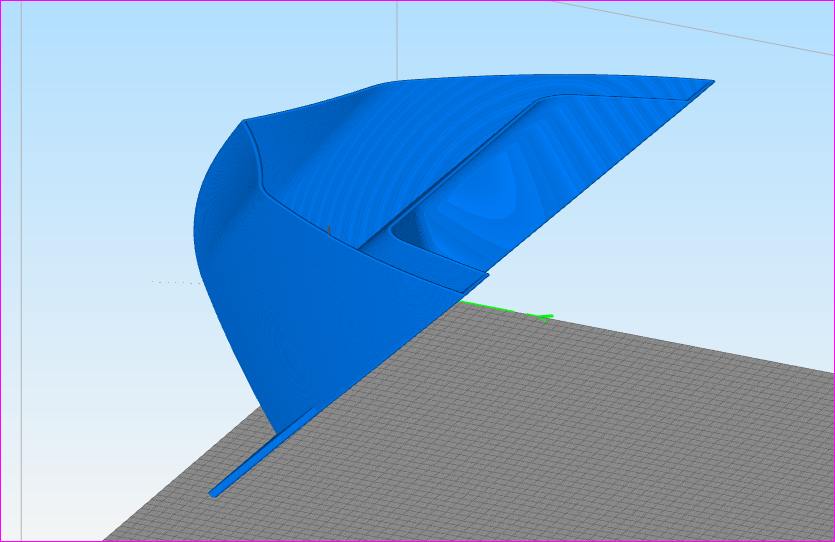

Итогом проектирования стала модель:

Лодка имеет размеры 4 метра в длину и 1,5 метра в ширину.

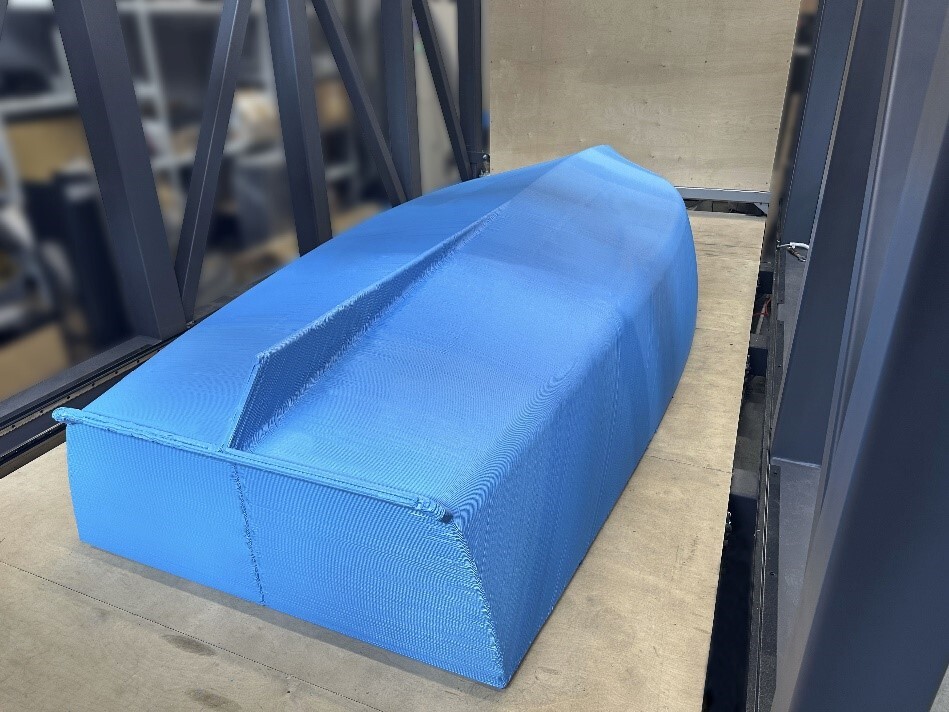

Печать

Начальный этап печати, включающий первые десять слоев, является наиболее сложным и требует тщательного контроля. Эти слои помогают достичь оптимального рабочего режима и, что особенно важно, производительности печати.

Весь процесс печати продолжался трое суток. Контроль за печатью осуществляла компания F2, работая сменами по 8 часов, в том числе и ночью. Оборудование может успешно осуществлять печать в автономном режиме, однако ввиду сложности конструкции изделия, и больших габаритов, мы мониторили процесс печати. Как отметил руководитель проектного отдела F2 Дмитрий Синюшов: «У нас не было никаких сомнений в успехе. Мы с технологами и конструкторами всё предусмотрели ещё на этапе проектирования, применили наш многолетний опыт в печати крупногабаритных изделий и получили готовую лодку».

Запуск лодки

Наступил солнечный день с комфортной температурой — идеальные условия для спуска судна на воду. В рамках нашей экологической инициативы лодку привел в движение электромотор мощностью 1,3 кВт с двумя батареями, а транцем из фанеры мы закрепили мотор на лодке. Так как печать происходила на территории производства F2 в г. Пермь, то и испытания были проведены в Перми на реке Кама.

Лодка успешно продемонстрировала свои возможности на тестовом запуске с одним человеком на борту. Затем мы решили проверить ее эффективность при полной загрузке. На борту находились семь человек из F2, включая капитана, и судно вновь показало отличные результаты. Максимальная скорость, которую удалось достичь (с учетом ограничения скорости мотора), составила 10 км/ч.

Лодка успешно продемонстрировала свои возможности на тестовом запуске с одним человеком на борту. Затем мы решили проверить ее эффективность при полной загрузке. На борту находились семь человек из F2, включая капитана, и судно вновь показало отличные результаты. Максимальная скорость, которую удалось достичь (с учетом ограничения скорости мотора), составила 10 км/ч.

Также можно посмотреть на нашем RuTube канале по ссылке.

Заключение

Период разработки, начиная с концептуальной идеи и заканчивая запуском судна, составил всего пять дней. Лодка имеет массу в двести килограммов, что обеспечивает высокую маневренность и устойчивость на воде.

Компания F2 innovations и НПО 3D Солюшнс представят напечатанную по данной технологии небольшую яхту (швертбот) на Лидер форуме, который пройдет 12–13 ноября 2024 г. на ВДНХ, павильон «Атом».

Приглашаем вас своими глазами увидеть лодку, познакомиться с командами, материалом и оборудованием F2 и НПО 3D Солюшнс. Любые вопросы отправляйте на info@fdm2.com и info@npo3ds.ru или оставляйте заявку на сайте: f2innovations.ru и npo3ds.ru