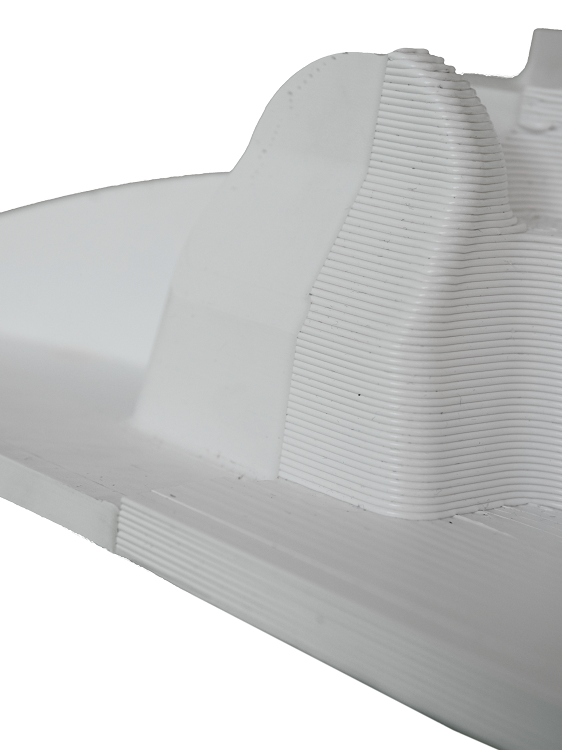

Долгое время существовала довольно устойчивая парадигма, что возможности 3D печати ограничиваются изготовлением моделей, прототипов и конечных изделий. Сегодня широко развивается рынок печати заготовок под последующую постобработку, что позволяет уменьшить количество отходов по сравнению с традиционными методами производства деталей. Эта гибридная технология (печать + постобработка) может использоваться в таких областях как, деформация металлов (изготовление пуансонов и матриц для листогибочных станков).

Такие пуансоны выдерживают 5-8 последовательных гибок тонкостенного металла, что создает принципиально новый сценарий изготовления деталей, из-за отсутствия необходимости заказывать дорогостоящий классический пуансон и несколько месяцев ждать его изготовления. Достаточно напечатать деталь за несколько часов, отфрезеровать ее и сразу использовать в технологическом процессе. Это намного сокращает время производства конечных деталей, особенно если задача заключается в проверке той или иной гипотезы или изготовлении мелкой партии. Аналогичным способом может быть произведена оснастка для выкладки материалов, например, угле или стеклоткани, технологическая оснастка сложной формы, крепежные элементы (в том числе со встроенными воздушными каналами для вакуумного крепления), матрицы, пуансоны и т д.

Однако, изготовление крупногабаритных деталей для описанного сценария использования при помощи таких широкораспространенных технологий как FDM/FFF, SLS, DLP либо невозможно, либо экономически нецелесообразно, либо очень долго. На помощь приходит сравнительно новая технология – FGF (Fused Granulate Fabrication), или другими словами – технология прямой печати из гранульного сырья при помощи шнекового экструдера.

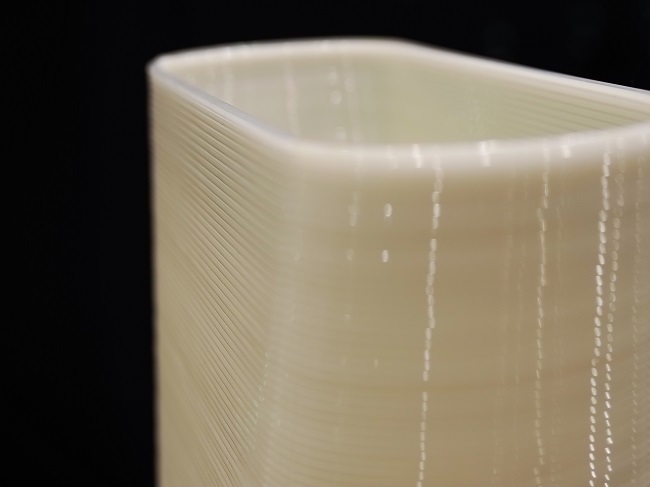

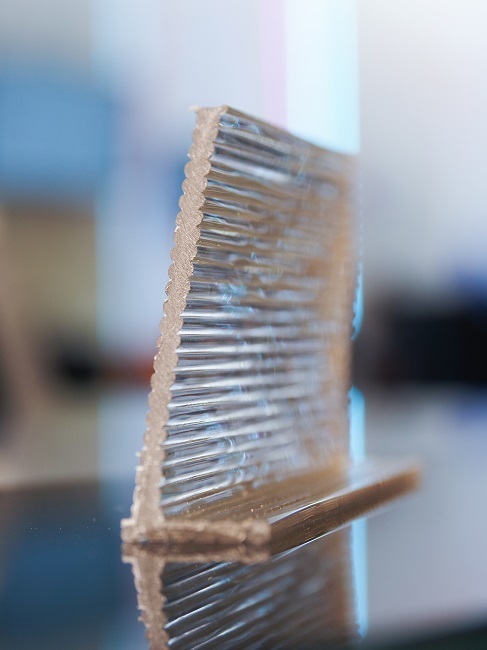

Разница с технологией FDM очевидна: деталь весом один килограмм шнековый экструдер вырастит за 20 минут, а на печать филаментом уйдет до 30 часов. Это обусловлено как диаметром сопла экструдера, так и его значительно более высокой объемной производительностью. Традиционно, шнековые экструдеры для FGF печати комплектуются соплами большего диаметра: от 1,5 мм до 10 мм, обеспечивая толщину слоя в 0,3 - 5 мм. Использование сопел таких диаметров неизбежно сказывается на точности построения конечной детали. Если при печати классическим методом FDM/FFF и правильных настройках печати достижимой является толщина слоя в 0.05 - 0.1 мм при ширине дорожки в 0.4 мм, то при печати шнековым экструдером данные параметры, а значит и шероховатость конечной детали значительно выше. Поэтому, для значительного числа применений, напечатанная деталь подвергается обязательной механической постобработке для достижения требуемых допусков на размеры и шероховатость поверхности. Даже с учетом такого дополнительного этапа скорость построения для крупногабаритных деталей в разы выше, чем с использованием других технологий.

Полученные с помощью шнекового экструдера детали могут быть успешно обработаны при помощи классических механических процессов постобработки: фрезеровки, токарных работ, и т.д., что позволяет внедрить аддитивные технологии в существующую производственную цепочку предприятия.

Экструдеры типа FGF используют в качестве сырья полимерные гранулы, которые с одной стороны намного дешевле филамента для FDM/FFF-печати, но с другой стороны не уступают им в разнообразии и доступности. Для примера, один килограмм ABS в гранулах находится в ценовом диапазоне от 80 до 500 рублей, в то время как цена на килограмм того же ABS-пластика в виде филамента начинается с 1200 рублей. Помимо ABS и других стандартных полимеров, таких, как PLA, HDPE, PE, PETG, шнековый экструдер может печатать инженерными, стекло- и угленаполненными пластиками: PP, PA, ABS+CF/GF, PC, позволяя подобрать оптимальный материал для деталей с различными требуемыми физико-механическими характеристиками, стойкостью к химическим воздействиям и другими свойствами. Более того, использование экструдером стандартных гранул в качестве материала открывает возможность печати вторсырьем в виде переработанного или повторно переработанного пластика, что отвечает современной экологической повестке.

F2Pellet – шнековый экструдер, разработанный компанией F2 innovations, работающий по технологии построения методом расплавления гранул (FGF - Fused Granular Fabrication). На выходе экструдера образуется пруток, который с требуемой скоростью укладывается на платформу по заданной траектории. По сути, процесс выращивания модели схож с классическим методом послойного наплавления (FDM/FFF), однако использование полимерных гранул вместо филаментной нити влечет за собой изменение целого ряда характеристик конечной детали, а также самого процесса экструзии.

Процессы, происходящие внутри шнекового экструдера значительно отличаются от того что происходит в горячей части классического FDM/FFF экструдера как по своей сложности, так и по количеству параметров, которые необходимо контролировать одновременно для получения высокого качества печати. Выбор и поддержание оптимальных параметров процесса для различных используемых материалов печати – серьезная научная задача, которую удалось успешно решить специалистам компании.

Шнековый экструдер может быть интегрирован как с порталом, так и с роботизированной ячейкой: например, роботом производства FANUC, KUKA, Kawasaki или российским роботом EidosRobotics. Разработанное компанией F2 аппаратно-программное обеспечение позволяет быстро и удобно создавать управляющие программы для роботизированной ячейки.

Использование роботов с различной максимальной досягаемостью, дополнительных поворотно-наклонных позиционеров и линейных осей, не только практически стирает границы области построения модели, но и решает задачу внедрения FGF систем в существующие производства, с их запросами и задачами. Компания F2 изготавливает подогреваемые платформы печати по индивидуальным размерам, в зависимости от размера роботизированной ячейки или портала: прямоугольную, квадратную, или секторную (вокруг робота), что позволяет выбрать оптимальную область построения.

Для печати сложными инженерными полимерами и композитами роботизированная ячейка может быть дополнена еще одной разработкой компании F2 - опцией нагрева рабочего объема, включающей в себя нагреваемую камеру печати, систему принудительной конвекции теплого воздуха, систему защиты мехатронных компонентов роботизированной ячейки. Нагрев рабочего объема до температур 80-100 градусов Цельсия позволяет значительно уменьшить температурные деформации полимеров при печати различными видами пластиков, а для высокотехнологичных инженерных полимеров – обеспечить их успешную печать.

Источник - https://umnpro.com/at/gibridnye-additivnye-tehnologii-v-proizvodstve-polimernyh-detalej/