Новый еженедельный дайджест мира АТ от F2 innovations за прошедшую неделю.

Наука

В НГТУ запатентовали 3D печать металлических изделий с использованием искусственного интеллект

Специалисты НГТУ имени Р. Е. Алексеева создали и запатентовали технологию аддитивного производства, сочетающую электродуговое наплавление с искусственным интеллектом. Система способна в режиме реального времени оценивать состояние 3D печати и прогнозировать стабильность.

«Нижегородский государственный технический университет имени Р. Е. Алексеева получил евразийский патент №050181 на изобретение «Способ изготовления изделия путем трехмерной печати электродуговой наплавкой с интеллектуальной диагностикой динамической устойчивости процесса». Инновационная разработка группы российских ученых под руководством Дмитрия Шатагина может значительно повысить качество и надежность изделий, создаваемых методом 3D печати металлом», — сообщает ТАСС со ссылкой на пресс-службу Министерства науки и высшего образования РФ.

Технология представляет собой интеллектуальную систему мониторинга и прогнозирования параллельно с 3D печатью металлических изделием методом электродугового наплавления металлической проволоки (WAAM). В отличие от существующих методов контроля, новая система способна в режиме реального времени оценивать состояние рабочих процессов и прогнозировать стабильность на долю секунды вперед.

Ключевая особенность разработки — использование искусственного интеллекта для анализа комплексных данных, собираемых во время 3D печати. Система регистрирует изменения силы тока, напряжения электрической дуги и акустических сигналов. На основе этих данных создается комплексный сигнал, анализируемый с помощью методов нелинейной динамики и машинного обучения.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-ngtu-zapatentovali-3d-pecat-metalliceskix-izdelii-s-ispolzovaniem-iskusstvennogo-intellekta

«Нижегородский государственный технический университет имени Р. Е. Алексеева получил евразийский патент №050181 на изобретение «Способ изготовления изделия путем трехмерной печати электродуговой наплавкой с интеллектуальной диагностикой динамической устойчивости процесса». Инновационная разработка группы российских ученых под руководством Дмитрия Шатагина может значительно повысить качество и надежность изделий, создаваемых методом 3D печати металлом», — сообщает ТАСС со ссылкой на пресс-службу Министерства науки и высшего образования РФ.

Технология представляет собой интеллектуальную систему мониторинга и прогнозирования параллельно с 3D печатью металлических изделием методом электродугового наплавления металлической проволоки (WAAM). В отличие от существующих методов контроля, новая система способна в режиме реального времени оценивать состояние рабочих процессов и прогнозировать стабильность на долю секунды вперед.

Ключевая особенность разработки — использование искусственного интеллекта для анализа комплексных данных, собираемых во время 3D печати. Система регистрирует изменения силы тока, напряжения электрической дуги и акустических сигналов. На основе этих данных создается комплексный сигнал, анализируемый с помощью методов нелинейной динамики и машинного обучения.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-ngtu-zapatentovali-3d-pecat-metalliceskix-izdelii-s-ispolzovaniem-iskusstvennogo-intellekta

Российские ученые создали новые фотоинициаторы для двухфотонной полимеризации

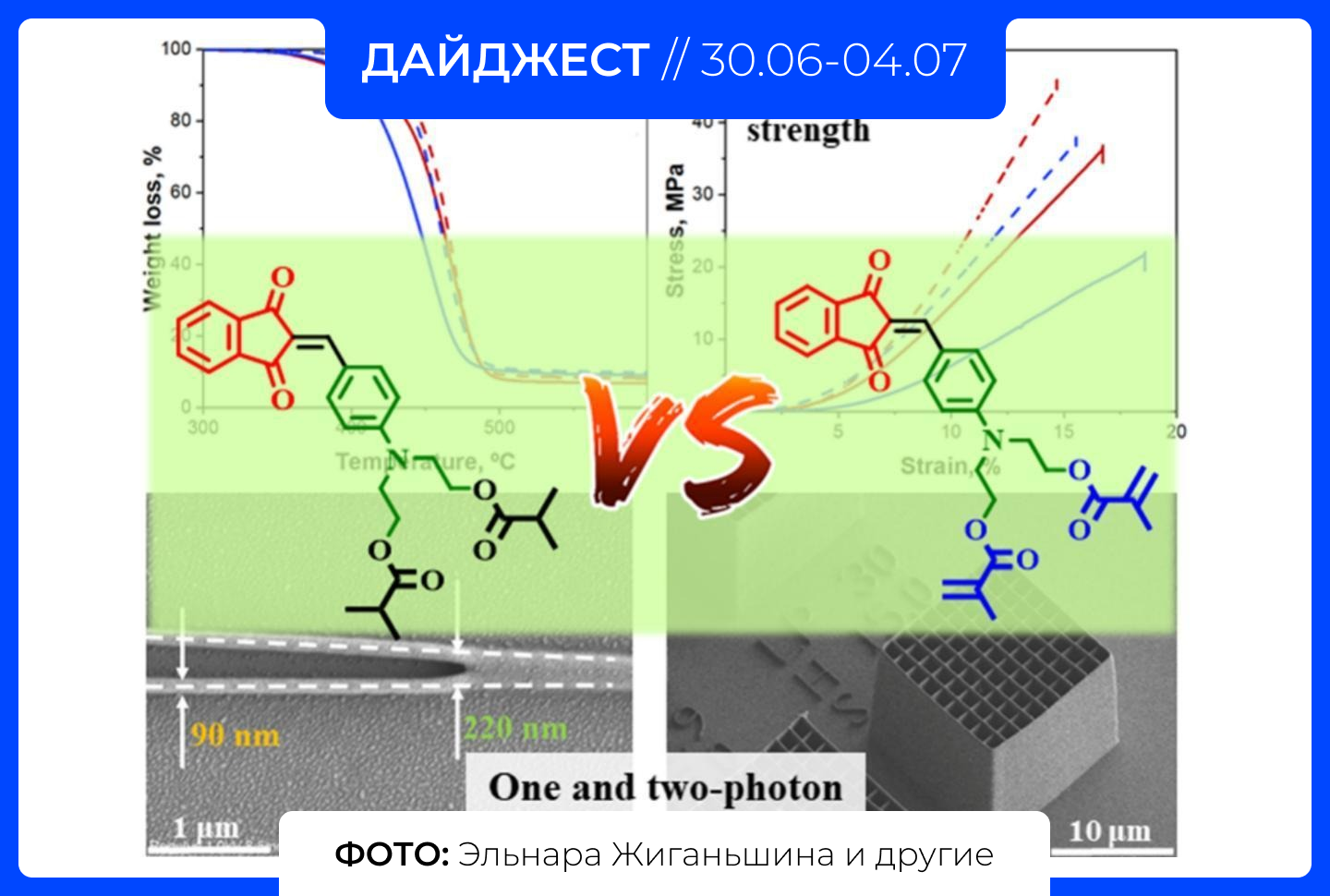

Ученые Института металлорганической химии имени Г. А. Разуваева и Московского физико-технического института разработали новые фотоинициаторы, содержащие в своей структуре полимеризационно-способные метакриловые группы, и продемонстрировали их преимущества в условиях 3D печати методом двухфотонной полимеризации, сообщает пресс-служба ИМХ РАН.

Фотополимеризация — это процесс превращения жидких мономеров или олигомеров в твердые полимеры под воздействием света определенной длины волны (обычно ультрафиолетового диапазона). Этот процесс широко применяется в микроэлектронике для изготовления печатных плат и микросхем, в 3D печати для создания трехмерных объектов, а также в медицине для лечения зубов, изготовления зубных протезов и биосовместимых имплантов.

Фотоинициаторами называют химические соединения, которые под действием излучения способны генерировать реакционно-способные частицы, запускающие процесс полимеризации мономеров. Особенность двухфотонной полимеризации в том, что активация фотоинициатора требует одновременного поглощения не одного, а двух квантов света меньшей энергии, чаще всего в инфракрасном диапазоне. За счет высокой точности и возможности трехмерного микролитографирования двухфотонная фотополимеризация используется в создании микроэлектромеханических систем (MEMS), биотехнологиях и медицинской инженерии.

Сотрудниками Института металлорганической химии синтезированы два новых фотоинициатора типа A–π–D, в котором в качестве акцептора (А) выступает индионовый фрагмент, а в качестве донора (D) — фрагмент сложного эфира N–фенилдиэтаноламина и изомасляной, либо метакриловой кислоты. Полученные соединения инициируют как одно- (λ = 405 нм), так и двухфотонную (λ = 780 нм) полимеризацию пентаэритритилтриакрилата (PETA), однако в условиях двухфотонной полимеризации фотоинициатор с полимеризационно–способными метакрилатными фрагментами демонстрирует преимущества.

Замена изобутиратных групп на метакрилатные приводит к повышению термической устойчивости и улучшению физико–механических свойств образующегося полимера, а также снижению вымываемости непрореагировавшего инициатора из объема полимера.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/rossiiskie-ucenye-sozdali-novye-fotoiniciatory-dlya-dvuxfotonnoi-polimerizacii

Фотополимеризация — это процесс превращения жидких мономеров или олигомеров в твердые полимеры под воздействием света определенной длины волны (обычно ультрафиолетового диапазона). Этот процесс широко применяется в микроэлектронике для изготовления печатных плат и микросхем, в 3D печати для создания трехмерных объектов, а также в медицине для лечения зубов, изготовления зубных протезов и биосовместимых имплантов.

Фотоинициаторами называют химические соединения, которые под действием излучения способны генерировать реакционно-способные частицы, запускающие процесс полимеризации мономеров. Особенность двухфотонной полимеризации в том, что активация фотоинициатора требует одновременного поглощения не одного, а двух квантов света меньшей энергии, чаще всего в инфракрасном диапазоне. За счет высокой точности и возможности трехмерного микролитографирования двухфотонная фотополимеризация используется в создании микроэлектромеханических систем (MEMS), биотехнологиях и медицинской инженерии.

Сотрудниками Института металлорганической химии синтезированы два новых фотоинициатора типа A–π–D, в котором в качестве акцептора (А) выступает индионовый фрагмент, а в качестве донора (D) — фрагмент сложного эфира N–фенилдиэтаноламина и изомасляной, либо метакриловой кислоты. Полученные соединения инициируют как одно- (λ = 405 нм), так и двухфотонную (λ = 780 нм) полимеризацию пентаэритритилтриакрилата (PETA), однако в условиях двухфотонной полимеризации фотоинициатор с полимеризационно–способными метакрилатными фрагментами демонстрирует преимущества.

Замена изобутиратных групп на метакрилатные приводит к повышению термической устойчивости и улучшению физико–механических свойств образующегося полимера, а также снижению вымываемости непрореагировавшего инициатора из объема полимера.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/rossiiskie-ucenye-sozdali-novye-fotoiniciatory-dlya-dvuxfotonnoi-polimerizacii

В Германии разрабатывают 3D печатные подводные электрогенераторы

Ученые Института экономики энергетики и технологий энергетических систем Общества Фраунгофера (Fraunhofer IEE) проводят испытания необычных подводных электростанций — полых 3D печатных бетонных сфер. По сути, это вариант гидроаккумулирующих электростанций, но накопителем энергии здесь служит не выделенный резервуар, а сам океан: вода поступает под давлением в шарообразные бетонные емкости, попутно приводя в движение электрогенераторы.

Работы над проектом StEnSea (Stored Energy in the Sea) начались еще в 2011 году. Идея заключается в выравнивании темпов электрогенерации: если ветрогенераторы или солнечные батареи вырабатывают слишком много энергии, ее можно использовать для откачки воды из резервуаров, чтобы позже компенсировать недостаток выработки в безветренную погоду или в темное время суток с помощью таких подводных станций.

Разработчики ожидают, что срок эксплуатации станций составит порядка пятидесяти-шестидесяти лет, хотя замена турбин и генераторов потребуется каждые двадцать лет. Главный вопрос — долговечность бетонных конструкций. Так как в пустом состоянии они должны выдерживать значительное давление забортной воды, конструкторы выбрали шарообразную форму и прибегли к аддитивному производству.

Команда уже провела испытания уменьшенного, трехметрового прототипа на Боденском озере. Более крупный девятиметровый прототип массой четыреста тонн, способный вырабатывать 0,4 МВт·ч, планируется ввести в опытную эксплуатацию на морском шельфе вблизи Лос-Анджелеса в следующем году. Этого должно быть достаточно для снабжения одного частного дома в течение двух недель. Ради оптимальных показателей выработки донную станцию планируется разместить на глубине порядка шестисот-восьмисот метров.

В перспективе команда рассчитывает нарастить диаметр станций до тридцати метров и даже утверждает, что при реализации в глобальных масштабах возможна выработка 817 ТВт·ч. На десяти наиболее подходящих площадках в европейских водах можно получать до 166 ТВт·ч. Стоимость одного киловатт-часа оценивается в $0,051, то есть в четыре рубля по текущему курсу. Инвестиции, требуемые на массив из шести станций общей мощностью в тридцать мегаватт, составят $1592 в пересчете на киловатт.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-germanii-razrabatyvayut-3d-pecatnye-podvodnye-elektrogeneratory

Работы над проектом StEnSea (Stored Energy in the Sea) начались еще в 2011 году. Идея заключается в выравнивании темпов электрогенерации: если ветрогенераторы или солнечные батареи вырабатывают слишком много энергии, ее можно использовать для откачки воды из резервуаров, чтобы позже компенсировать недостаток выработки в безветренную погоду или в темное время суток с помощью таких подводных станций.

Разработчики ожидают, что срок эксплуатации станций составит порядка пятидесяти-шестидесяти лет, хотя замена турбин и генераторов потребуется каждые двадцать лет. Главный вопрос — долговечность бетонных конструкций. Так как в пустом состоянии они должны выдерживать значительное давление забортной воды, конструкторы выбрали шарообразную форму и прибегли к аддитивному производству.

Команда уже провела испытания уменьшенного, трехметрового прототипа на Боденском озере. Более крупный девятиметровый прототип массой четыреста тонн, способный вырабатывать 0,4 МВт·ч, планируется ввести в опытную эксплуатацию на морском шельфе вблизи Лос-Анджелеса в следующем году. Этого должно быть достаточно для снабжения одного частного дома в течение двух недель. Ради оптимальных показателей выработки донную станцию планируется разместить на глубине порядка шестисот-восьмисот метров.

В перспективе команда рассчитывает нарастить диаметр станций до тридцати метров и даже утверждает, что при реализации в глобальных масштабах возможна выработка 817 ТВт·ч. На десяти наиболее подходящих площадках в европейских водах можно получать до 166 ТВт·ч. Стоимость одного киловатт-часа оценивается в $0,051, то есть в четыре рубля по текущему курсу. Инвестиции, требуемые на массив из шести станций общей мощностью в тридцать мегаватт, составят $1592 в пересчете на киловатт.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-germanii-razrabatyvayut-3d-pecatnye-podvodnye-elektrogeneratory

Китайские ученые разработали 3D принтер для печати лунным реголитом

Ученые исследуют возможность возведения обитаемых конструкций на поверхности Луны с использованием местных материалов и технологий 3D печати — гелиолитографической аддитивной системы, сплавляющей частицы грунта концентрированным солнечным светом.

Прототип гелиолитографического 3D принтера разработан сотрудниками лаборатории исследований дальнего космоса в Хэфэе, созданной при поддержке Китайского национального космического управления, правительства провинции Аньхой и Китайского университета науки и технологий, сообщает государственное информационное агентство «Синьхуа».

Принцип работы основан на концентрации солнечных лучей и оптоволоконной передаче энергии в зону плавления. С помощью такого оборудования теоретически можно получать прочные конструкции из реголита без необходимости в транспортировке сборных конструкций или строительных материалов с Земли.

Команда инженеров, материаловедов и специалистов в области энергетической динамики, теплофизики и оптики уже провела первые опыты по 3D печати с использованием имитатора лунного грунта для оценки способности системы выстраивать простые и сложные структуры в условиях, приближенных к реальным.

Старший научный сотрудник лаборатории Ян Хунлунь пояснил, что технология может найти применение в производстве дорожных покрытий, платформ для различного оборудования и непосредственно зданий.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/kitaiskie-ucenye-razrabotali-3d-printer-dlya-pecati-lunnym-regolitom

Прототип гелиолитографического 3D принтера разработан сотрудниками лаборатории исследований дальнего космоса в Хэфэе, созданной при поддержке Китайского национального космического управления, правительства провинции Аньхой и Китайского университета науки и технологий, сообщает государственное информационное агентство «Синьхуа».

Принцип работы основан на концентрации солнечных лучей и оптоволоконной передаче энергии в зону плавления. С помощью такого оборудования теоретически можно получать прочные конструкции из реголита без необходимости в транспортировке сборных конструкций или строительных материалов с Земли.

Команда инженеров, материаловедов и специалистов в области энергетической динамики, теплофизики и оптики уже провела первые опыты по 3D печати с использованием имитатора лунного грунта для оценки способности системы выстраивать простые и сложные структуры в условиях, приближенных к реальным.

Старший научный сотрудник лаборатории Ян Хунлунь пояснил, что технология может найти применение в производстве дорожных покрытий, платформ для различного оборудования и непосредственно зданий.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/kitaiskie-ucenye-razrabotali-3d-printer-dlya-pecati-lunnym-regolitom

Промышленность

Иркутское подразделение РЖД внедряет технологии 3D печати

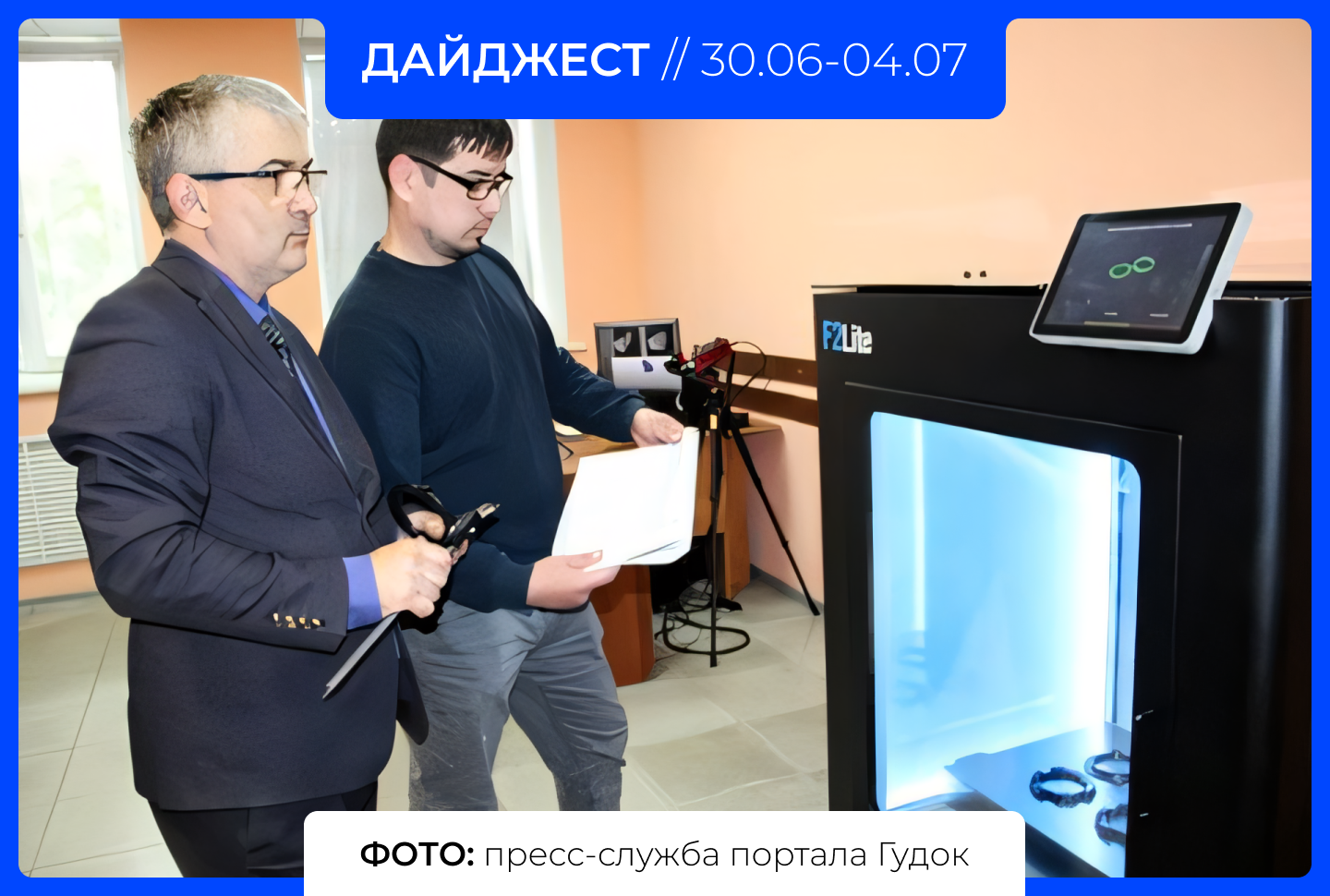

На производственной площадке Иркутской механизированной дистанции инфраструктуры (ПЧМ-4) сформирован один из первых в ОАО «Российские железные дороги» центров аддитивных технологий. В течение этого года дистанция планирует изготовить с помощью FDM 3D принтера до двух с половиной тысяч деталей более ста наименований.

Новое производство приступило к выпуску деталей, необходимых для ремонта средств малой механизации и путевой техники в начале этого года, сообщает отраслевое издание «Гудок». За прошедшее время освоено изготовление более пятидесяти наименований, востребованных при проведении ремонта средств малой механизации отечественного и зарубежного производства, включая рельсосверлильные, рельсорезные и шлифовальные станки, путевые шурупогаечные ключи, электрошпалоподбойки и путевые домкраты.

Судя по иллюстрации, центр оснащен 3D принтером F2 Lite производства пермской компании «Ф2 Инновации». Такое оборудование, оснащенное двумя высокотемпературными экструдерами на кинематике IDEX с прогревом хотэндов до 550°С максимум, способно работать практически с любыми инженерными термопластами и композитами с волоконным армированием. Большой полезный объем — 450х350х600 мм — позволяет выращивать крупногабаритные детали.

В соответствии с потребностями специализирующихся на ремонте средств малой механизации производственных участков в центре изготавливаются стопорные кольца патронов рельсосверлильных станков, рычаги приводов воздушных заслонок, ручки стартеров и крышки колпаков свечей, впускные и выпускные рукава рельсорезных станков, ролики и сливные пробки масляных редукторов гайковертов, крыльчатки и крышки защиты охлаждения генераторов переменного тока передвижной электростанции, пробки картеров, мягкий и жесткий варианты уплотнительных колец путевых домкратов, три вида колесных втулок путевых портальных кранов.

«В выпуске изделий задействованы предназначенные для печати моделей по технологии FDM профессиональный 3D принтер российского производства, персональный компьютер, оснащенный программами 3D моделирования, и 3D сканер», — рассказал исполняющий обязанности главного инженера ПЧМ-4 Андрей Дармодехин.

Наряду с изготовлением запчастей для ремонта средств малой механизации в центре печатаются компоненты узлов и агрегатов путевых машин и специальных подвижных составов. Этот перечень включает шестерни приводов дворников автомотрисы, штепсельные разъемы тягово-энергетической секции щебнеочистительного комплекса, шарообразные рукоятки, магнитные катушки для погрузочно-транспортного мотовоза, крышки буксовых узлов самоходной путевой техники.

«По мере возможности центр помогает смежным предприятиям в решении проблем с ремонтом оборудования. Например, к нам обратилась Восточно-Сибирская дирекция моторвагонного подвижного состава с просьбой помочь в изготовлении основания щетки для автоматической мойки подвижного состава. Основание изготовили в течение нескольких дней», — рассказал Андрей Дармодехин.

Организованное в ПЧМ-4 производство способствует более оперативному поступлению запасных частей в ремонт. Более половины ассортимента — комплектующие, предназначенные для восстановления работоспособности импортного оборудования.

Изготавливаемые центром детали в разы дешевле, чем реализуемые в торговых сетях. Например, сейчас в разработке находится защитная крышка маховика рельсорезного станка зарубежного производителя. Цена одной такой крышки — шесть тысяч рублей, а самодельный вариант обойдется в пятьсот рублей с учетом стоимости расходного материала, электроэнергии и оплаты труда.

На начальном этапе центр обеспечивает в первую очередь потребности в запасных частях ремонтных подразделений Иркутской, Иркутск-Сортировочной и Северобайкальской механизированных дистанций инфраструктуры. Планируется масштабирование мощностей для обслуживания служб механизации Восточного полигона.

«Этим опытом уже интересуются предприятия Московской, Горьковской, Западно-Сибирской дирекций инфраструктуры», — прокомментировал главный инженер службы механизации Восточно-Сибирской дирекции инфраструктуры Сергей Еремеев.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/irkutskoe-podrazdelenie-rzd-vnedryaet-texnologii-3d-pecati

Новое производство приступило к выпуску деталей, необходимых для ремонта средств малой механизации и путевой техники в начале этого года, сообщает отраслевое издание «Гудок». За прошедшее время освоено изготовление более пятидесяти наименований, востребованных при проведении ремонта средств малой механизации отечественного и зарубежного производства, включая рельсосверлильные, рельсорезные и шлифовальные станки, путевые шурупогаечные ключи, электрошпалоподбойки и путевые домкраты.

Судя по иллюстрации, центр оснащен 3D принтером F2 Lite производства пермской компании «Ф2 Инновации». Такое оборудование, оснащенное двумя высокотемпературными экструдерами на кинематике IDEX с прогревом хотэндов до 550°С максимум, способно работать практически с любыми инженерными термопластами и композитами с волоконным армированием. Большой полезный объем — 450х350х600 мм — позволяет выращивать крупногабаритные детали.

В соответствии с потребностями специализирующихся на ремонте средств малой механизации производственных участков в центре изготавливаются стопорные кольца патронов рельсосверлильных станков, рычаги приводов воздушных заслонок, ручки стартеров и крышки колпаков свечей, впускные и выпускные рукава рельсорезных станков, ролики и сливные пробки масляных редукторов гайковертов, крыльчатки и крышки защиты охлаждения генераторов переменного тока передвижной электростанции, пробки картеров, мягкий и жесткий варианты уплотнительных колец путевых домкратов, три вида колесных втулок путевых портальных кранов.

«В выпуске изделий задействованы предназначенные для печати моделей по технологии FDM профессиональный 3D принтер российского производства, персональный компьютер, оснащенный программами 3D моделирования, и 3D сканер», — рассказал исполняющий обязанности главного инженера ПЧМ-4 Андрей Дармодехин.

Наряду с изготовлением запчастей для ремонта средств малой механизации в центре печатаются компоненты узлов и агрегатов путевых машин и специальных подвижных составов. Этот перечень включает шестерни приводов дворников автомотрисы, штепсельные разъемы тягово-энергетической секции щебнеочистительного комплекса, шарообразные рукоятки, магнитные катушки для погрузочно-транспортного мотовоза, крышки буксовых узлов самоходной путевой техники.

«По мере возможности центр помогает смежным предприятиям в решении проблем с ремонтом оборудования. Например, к нам обратилась Восточно-Сибирская дирекция моторвагонного подвижного состава с просьбой помочь в изготовлении основания щетки для автоматической мойки подвижного состава. Основание изготовили в течение нескольких дней», — рассказал Андрей Дармодехин.

Организованное в ПЧМ-4 производство способствует более оперативному поступлению запасных частей в ремонт. Более половины ассортимента — комплектующие, предназначенные для восстановления работоспособности импортного оборудования.

Изготавливаемые центром детали в разы дешевле, чем реализуемые в торговых сетях. Например, сейчас в разработке находится защитная крышка маховика рельсорезного станка зарубежного производителя. Цена одной такой крышки — шесть тысяч рублей, а самодельный вариант обойдется в пятьсот рублей с учетом стоимости расходного материала, электроэнергии и оплаты труда.

На начальном этапе центр обеспечивает в первую очередь потребности в запасных частях ремонтных подразделений Иркутской, Иркутск-Сортировочной и Северобайкальской механизированных дистанций инфраструктуры. Планируется масштабирование мощностей для обслуживания служб механизации Восточного полигона.

«Этим опытом уже интересуются предприятия Московской, Горьковской, Западно-Сибирской дирекций инфраструктуры», — прокомментировал главный инженер службы механизации Восточно-Сибирской дирекции инфраструктуры Сергей Еремеев.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/irkutskoe-podrazdelenie-rzd-vnedryaet-texnologii-3d-pecati

Развлечения

Австралийские ученые создали миниатюрный алкотестер

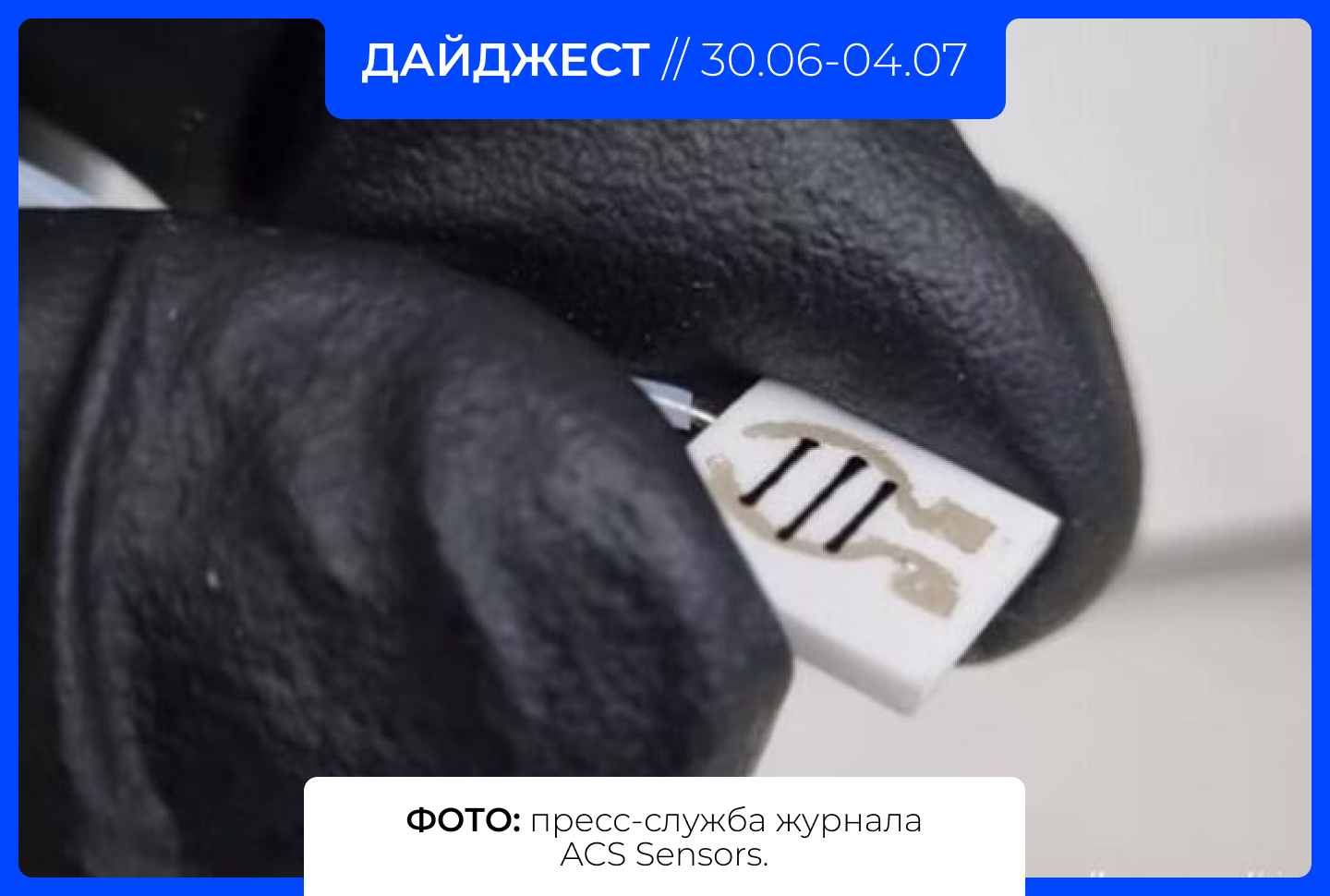

Небольшое устройство, изготовленное с помощью аддитивных технологий, поможет спасти жизни тысяч сомелье профессионального и местного разлива, рискующих отравиться метиловым спиртом.

Отравления метанолом ежегодно уносят тысячи жизней и смертельны примерно в двадцати-сорока процентах случаев, хотя статистика зависит от места проживания и рецептуры производителей. По запаху и вкусу отличить метиловый спирт от этилового практически невозможно, так что любителям домашних спиртных напитков нередко приходится рисковать здоровьем с возможностью нарушений зрения, желудочно-кишечных расстройств и даже смертельного исхода.

Опытные дегустаторы утверждают, что метанол и этанол можно отличить по цвету — метанол горит зеленым пламенем, а этанол — синим. Отличить оттенки в смесях, наверное, будет нелегко, особенно разбавленных водой. Таскать с собой газовый хромато-масс-спектрометр размером с микроволновую печь тоже не очень удобно. К счастью, всю работу за пьющий класс проделали химики Аделаидского университета.

Разработка — небольшой датчик примерно в один квадратный сантиметр, способный выявлять метиловый спирт в концентрациях от пятидесяти частей на миллиард. Это, как минимум, ниже смертельного порога. Анализировать можно пары алкогольных напитков. Метанол выявляется специальным материалом, нанесенным на керамическую основу с помощью 3D принтера — комбинацией графена и металл-органического координационного полимера, служащего этакой ловушкой для метанола.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/avstraliiskie-ucenye-sozdali-miniatyurnyi-alkotester

Отравления метанолом ежегодно уносят тысячи жизней и смертельны примерно в двадцати-сорока процентах случаев, хотя статистика зависит от места проживания и рецептуры производителей. По запаху и вкусу отличить метиловый спирт от этилового практически невозможно, так что любителям домашних спиртных напитков нередко приходится рисковать здоровьем с возможностью нарушений зрения, желудочно-кишечных расстройств и даже смертельного исхода.

Опытные дегустаторы утверждают, что метанол и этанол можно отличить по цвету — метанол горит зеленым пламенем, а этанол — синим. Отличить оттенки в смесях, наверное, будет нелегко, особенно разбавленных водой. Таскать с собой газовый хромато-масс-спектрометр размером с микроволновую печь тоже не очень удобно. К счастью, всю работу за пьющий класс проделали химики Аделаидского университета.

Разработка — небольшой датчик примерно в один квадратный сантиметр, способный выявлять метиловый спирт в концентрациях от пятидесяти частей на миллиард. Это, как минимум, ниже смертельного порога. Анализировать можно пары алкогольных напитков. Метанол выявляется специальным материалом, нанесенным на керамическую основу с помощью 3D принтера — комбинацией графена и металл-органического координационного полимера, служащего этакой ловушкой для метанола.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/avstraliiskie-ucenye-sozdali-miniatyurnyi-alkotester