Новый еженедельный дайджест мира АТ от F2 innovations за прошедшую неделю.

Наука

Ученые ЛЭТИ создали прототип браслета для экстренного введения инсулина

3D печатное устройство оснащено массивом микроигл для экстренной доставки инсулина нажатием кнопки. В будущем подобные устройства могут найти массовое применение и использоваться в качестве индивидуальных средств для терапии диабета.

Лечение диабета включает контроль уровня сахара в крови, соблюдение специальной диеты, физическую активность и применение медикаментов. Каждый тип диабета требует особого подхода к лечению. Современные технологии, такие как системы мониторинга глюкозы и инсулиновые помпы, значительно улучшают качество жизни, однако они дороги и недостаточно удобны при длительном использовании.

Научная группа Института силовой электроники и фотоники Санкт-Петербургского государственного электротехнического университета «ЛЭТИ» разрабатывает устройство для экстренного введения инсулина в организм человека, сообщает пресс-служба вуза. Некоторое время назад ученые создали «умный» пластырь — микроэлектронное устройство с массивом специальных микроигл, резервуаром для лекарства и микронасосом. В то время для получения игл они сконструировали специальную установку для литья под давлением, но такая технология не позволила получать массивы с необходимым количеством игл.

«На данном этапе мы смогли создать прототип более усовершенствованного носимого компактного устройства. Он представляет собой браслет с микроэлектронным прибором — массивом полых микроигл, который был получен методом 3D печати. Основной принцип его работы заключается в разрушении кожного покрова микроиглами, за счет чего создаются каналы микронного размера, через которые лекарство поступает непосредственно к верхнему слою кожи для дальнейшего проникновения в системный кровоток. Таким образом, разработка позволяет обеспечить меньшую инвазивность и длительность проведения процедуры без участия медицинского персонала», — научная сотрудница Института силовой электроники и фотоники Дарья Адамович.

Для исследования функции переноса вещества через каналы микроигл разработан специальный испытательный стенд. Введение препарата в организм осуществляется однократным нажатием на кнопку. Человек при этом не испытывает боль, поскольку иглы не доходят до нервных окончаний. Повреждения кожи минимальны, а заживление происходит достаточно быстро, что по сравнению с обычными инъекциями снижает риск инфицирования.

«В перспективе мы хотим модернизировать устройство, которое будет включать не только массив полых микроигл, но и гидродинамическую систему с каналами, резервуар для препарата и глюкометр. Инсулиновая помпа малых размеров будет закрепляться к браслету, жидкость в которой можно будет обновлять. В настоящее время мы также рассматриваем возможность разработки конструкции, которая позволит вводить инсулин в строго определенное время и в заданном количестве», — рассказал ведущий научный сотрудник Института силовой электроники и фотоники Иван Хмельницкий.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/ucenye-leti-sozdali-prototip-brasleta-dlya-ekstrennogo-vvedeniya-insulina

Лечение диабета включает контроль уровня сахара в крови, соблюдение специальной диеты, физическую активность и применение медикаментов. Каждый тип диабета требует особого подхода к лечению. Современные технологии, такие как системы мониторинга глюкозы и инсулиновые помпы, значительно улучшают качество жизни, однако они дороги и недостаточно удобны при длительном использовании.

Научная группа Института силовой электроники и фотоники Санкт-Петербургского государственного электротехнического университета «ЛЭТИ» разрабатывает устройство для экстренного введения инсулина в организм человека, сообщает пресс-служба вуза. Некоторое время назад ученые создали «умный» пластырь — микроэлектронное устройство с массивом специальных микроигл, резервуаром для лекарства и микронасосом. В то время для получения игл они сконструировали специальную установку для литья под давлением, но такая технология не позволила получать массивы с необходимым количеством игл.

«На данном этапе мы смогли создать прототип более усовершенствованного носимого компактного устройства. Он представляет собой браслет с микроэлектронным прибором — массивом полых микроигл, который был получен методом 3D печати. Основной принцип его работы заключается в разрушении кожного покрова микроиглами, за счет чего создаются каналы микронного размера, через которые лекарство поступает непосредственно к верхнему слою кожи для дальнейшего проникновения в системный кровоток. Таким образом, разработка позволяет обеспечить меньшую инвазивность и длительность проведения процедуры без участия медицинского персонала», — научная сотрудница Института силовой электроники и фотоники Дарья Адамович.

Для исследования функции переноса вещества через каналы микроигл разработан специальный испытательный стенд. Введение препарата в организм осуществляется однократным нажатием на кнопку. Человек при этом не испытывает боль, поскольку иглы не доходят до нервных окончаний. Повреждения кожи минимальны, а заживление происходит достаточно быстро, что по сравнению с обычными инъекциями снижает риск инфицирования.

«В перспективе мы хотим модернизировать устройство, которое будет включать не только массив полых микроигл, но и гидродинамическую систему с каналами, резервуар для препарата и глюкометр. Инсулиновая помпа малых размеров будет закрепляться к браслету, жидкость в которой можно будет обновлять. В настоящее время мы также рассматриваем возможность разработки конструкции, которая позволит вводить инсулин в строго определенное время и в заданном количестве», — рассказал ведущий научный сотрудник Института силовой электроники и фотоники Иван Хмельницкий.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/ucenye-leti-sozdali-prototip-brasleta-dlya-ekstrennogo-vvedeniya-insulina

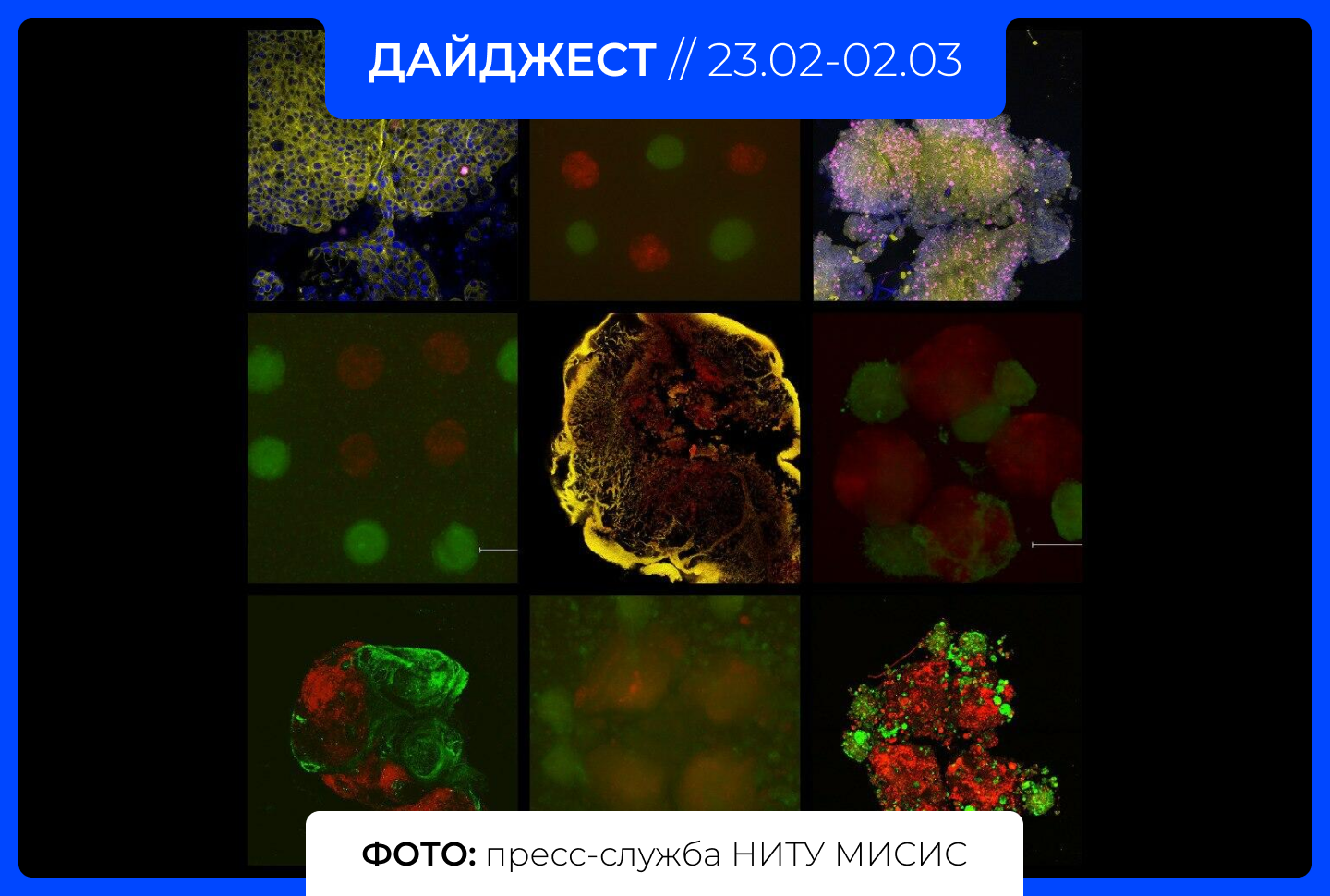

В НИТУ МИСИС напечатали модель раковой опухоли на 3D биопринтере

Ученые Национального исследовательского технологического университета «МИСИС» создали модели-эквиваленты опухолевой ткани при помощи 3D биопечати и определили влияние дизайна модели опухоли на формирование ткани. Разработка будет полезна при тестировании эффективности новых препаратов и терапевтических стратегий.

Чтобы детально исследовать механизм появления злокачественных новообразований и предлагать более эффективные методики лечения, ученые проводят исследования на моделях-эквивалентах. Обычно тестирование противоопухолевой активности in vitro проводится с использованием монослоя клеток. Подход обладает критическим недостатком: двухмерная структура не может воспроизвести архитектуру трехмерной опухоли, не способна продемонстрировать эффективность проникновения препарата вглубь новообразования.

НИТУ МИСИС использовали клетки рака поджелудочной железы и фибробласты как основной компонент микроокружения злокачественного новообразования. 3D печатные образцы оставались жизнеспособными в течение трех-четырех недель.

«Трехмерные эквиваленты опухолевой ткани, которые могли бы моделировать ее структуру in vitro, пока не используются фармацевтическими компаниями, но создание и внедрение таких моделей в процесс разработки новых противоопухолевых препаратов является просто вопросом времени», — рассказала заведующая научно-образовательной лабораторией тканевой инженерии и регенеративной медицины НИТУ МИСИС Елизавета Кудан.

Ученые выяснили, что свойства конечных тканеинженерных структур зависят от строения моделей. Форма влияет на микроокружение опухоли и прогрессирование рака. В большинстве аналогичных исследований злокачественные клетки помещают в центр, а остальные компоненты — на периферии. В результате образуется капсула, а не полная стромальная структура.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-nitu-misis-napecatali-model-rakovoi-opuxoli-na-3d-bioprintere

Чтобы детально исследовать механизм появления злокачественных новообразований и предлагать более эффективные методики лечения, ученые проводят исследования на моделях-эквивалентах. Обычно тестирование противоопухолевой активности in vitro проводится с использованием монослоя клеток. Подход обладает критическим недостатком: двухмерная структура не может воспроизвести архитектуру трехмерной опухоли, не способна продемонстрировать эффективность проникновения препарата вглубь новообразования.

НИТУ МИСИС использовали клетки рака поджелудочной железы и фибробласты как основной компонент микроокружения злокачественного новообразования. 3D печатные образцы оставались жизнеспособными в течение трех-четырех недель.

«Трехмерные эквиваленты опухолевой ткани, которые могли бы моделировать ее структуру in vitro, пока не используются фармацевтическими компаниями, но создание и внедрение таких моделей в процесс разработки новых противоопухолевых препаратов является просто вопросом времени», — рассказала заведующая научно-образовательной лабораторией тканевой инженерии и регенеративной медицины НИТУ МИСИС Елизавета Кудан.

Ученые выяснили, что свойства конечных тканеинженерных структур зависят от строения моделей. Форма влияет на микроокружение опухоли и прогрессирование рака. В большинстве аналогичных исследований злокачественные клетки помещают в центр, а остальные компоненты — на периферии. В результате образуется капсула, а не полная стромальная структура.

Подробнее: https://3dtoday.ru/blogs/news3dtoday/v-nitu-misis-napecatali-model-rakovoi-opuxoli-na-3d-bioprintere

Исследователи борются с дефектами в 3D печатных компонентах с помощью магнитов

Исследователи из UCL и Университета Гринвича снизили образование пор в 3D печатных компонентах на 80% с помощью магнитного поля

Согласно Университетскому колледжу Лондона (UCL), команда исследователей из UCL и Университета Гринвича разработала новую технику 3D печати, которая значительно уменьшает дефекты в процессе производства. Метод был создан после того, как учёные использовали передовую рентгеновскую визуализацию для изучения причин возникновения дефектов в сложных металлических сплавах, полученных с помощью 3D печати.

Если этот метод будет широко применяться, он может сделать такие компоненты, как искусственные тазобедренные суставы и детали для авиации, прочнее и долговечнее.

Исследование, опубликованное в журнале Science, рассматривает силы, действующие в процессе лазерной 3D печати металлических сплавов, с беспрецедентной детализацией и в реальном времени. Для этого команда проводила высокоскоростную рентгеноскопию производственного процесса на синхротроне Advanced Photon Source (APS) в Чикаго, регистрируя сложные взаимодействия между лазерным лучом и металлическим сырьём в течение времени, измеряемого в тысячных долях секунды.

Это позволило учёным увидеть образование мелких пор в форме «замочной скважины» внутри деталей, вызванных испарением металла при плавлении лазером, а также выявить нестабильность этих пор, приводящую к дефектам в 3D печатных компонентах. Затем команда наблюдала за процессом производства при воздействии магнитного поля на металлический сплав, предполагая, что это может помочь стабилизировать точку, в которой лазер взаимодействует с расплавленным металлом, тем самым уменьшая количество дефектов.

Эта гипотеза подтвердилась: при наличии магнитного поля образование пор в деталях уменьшилось на 80%.

«Когда лазер нагревает металл, он превращается в жидкость, но также создаёт пар. Этот пар формирует струю, которая раздвигает расплавленный металл, образуя J-образное углубление. Поверхностное натяжение вызывает рябь в этом углублении, а его нижняя часть может отрываться, создавая поры в готовой детали», — объяснил доктор Сянцян Фань (Xianqiang Fan), первый автор исследования из кафедры машиностроения UCL, — «Когда мы применяем магнитное поле, термоэлектрические силы создают поток жидкости, который помогает стабилизировать углубление, делая его похожим на букву "I", без "хвоста", который мог бы оторваться из-за ряби».

В лазерной 3D печати металлических сплавов компьютер управляет лазером, который расплавляет слои металлического порошка, формируя сложные твёрдые структуры. Это позволяет создавать компоненты из сплавов с уникальной геометрией для использования в различных высокотехнологичных областях — от титановый деталей велосипедов до биомедицинских протезов.

Для получения толстых слоёв с высокой скоростью лазерный луч фокусируется до толщины человеческого волоса, создавая расплавленный металл с углублением в форме «замочной скважины» спереди. Однако это углубление может быть нестабильным, образуя пузырьки, которые превращаются в поры, ухудшающие механическую прочность детали.

«Хотя поры в форме "замочной скважины" известны уже десятилетиями, методы их предотвращения оставались малоизученными. Применение магнитного поля иногда помогало, но результаты были нестабильными, а механизм этого явления вызывал споры», — сказал профессор Питер Ли (Peter Lee), ведущий автор исследования из UCL, — «В этом исследовании мы смогли наблюдать процесс печати с беспрецедентной детализацией, записывая изображения со скоростью более 100 000 кадров в секунду как с магнитным полем, так и без него. Это позволило нам доказать, что термоэлектрические силы могут существенно уменьшить пористость деталей. На практике это означает, что мы получили необходимые знания для создания более качественных 3D печатных компонентов, которые прослужат дольше и смогут применяться в новых критически важных областях — от авиации до Формулы-1».

Прежде чем эти открытия можно будет применить на практике, производителям придётся решить несколько технических задач, связанных с внедрением магнитных полей в производственные процессы. Авторы исследования отмечают, что это может занять несколько лет, но влияние технологии на отрасль будет значительным.

«Наше исследование помогает лучше понять физические процессы, протекающие в этом типе производства, где происходит сложное взаимодействие между поверхностным натяжением и вязкими силами. Применение магнитного поля изменяет эти процессы, вводя электромагнитное демпфирование и термоэлектрические силы, причём последние помогают стабилизировать процесс», — объяснил профессор Эндрю Као (Andrew Kao), соавтор исследования из Университета Гринвича, — «Этот новый мощный инструмент позволяет нам контролировать движение расплава без необходимости изменять исходные материалы или форму лазерного луча. Мы очень рады возможности использовать его для создания уникальных микроструктур, адаптированных под различные применения. Независимо от того, идет ли речь о производстве искусственных суставов или батарейных блоков для электромобилей, улучшения в аддитивном производстве позволят ускорить и удешевить 3D печать компонентов, повышая их качество».

Исследование было поддержано Британским инженерно-физическим научным исследовательским советом (EPSRC) и Королевской инженерной академией Великобритании.

Подробнее: https://www.voxelmatters.com/researchers-reduce-flaws-in-3d-printed-components-using-magnets/

Согласно Университетскому колледжу Лондона (UCL), команда исследователей из UCL и Университета Гринвича разработала новую технику 3D печати, которая значительно уменьшает дефекты в процессе производства. Метод был создан после того, как учёные использовали передовую рентгеновскую визуализацию для изучения причин возникновения дефектов в сложных металлических сплавах, полученных с помощью 3D печати.

Если этот метод будет широко применяться, он может сделать такие компоненты, как искусственные тазобедренные суставы и детали для авиации, прочнее и долговечнее.

Исследование, опубликованное в журнале Science, рассматривает силы, действующие в процессе лазерной 3D печати металлических сплавов, с беспрецедентной детализацией и в реальном времени. Для этого команда проводила высокоскоростную рентгеноскопию производственного процесса на синхротроне Advanced Photon Source (APS) в Чикаго, регистрируя сложные взаимодействия между лазерным лучом и металлическим сырьём в течение времени, измеряемого в тысячных долях секунды.

Это позволило учёным увидеть образование мелких пор в форме «замочной скважины» внутри деталей, вызванных испарением металла при плавлении лазером, а также выявить нестабильность этих пор, приводящую к дефектам в 3D печатных компонентах. Затем команда наблюдала за процессом производства при воздействии магнитного поля на металлический сплав, предполагая, что это может помочь стабилизировать точку, в которой лазер взаимодействует с расплавленным металлом, тем самым уменьшая количество дефектов.

Эта гипотеза подтвердилась: при наличии магнитного поля образование пор в деталях уменьшилось на 80%.

«Когда лазер нагревает металл, он превращается в жидкость, но также создаёт пар. Этот пар формирует струю, которая раздвигает расплавленный металл, образуя J-образное углубление. Поверхностное натяжение вызывает рябь в этом углублении, а его нижняя часть может отрываться, создавая поры в готовой детали», — объяснил доктор Сянцян Фань (Xianqiang Fan), первый автор исследования из кафедры машиностроения UCL, — «Когда мы применяем магнитное поле, термоэлектрические силы создают поток жидкости, который помогает стабилизировать углубление, делая его похожим на букву "I", без "хвоста", который мог бы оторваться из-за ряби».

В лазерной 3D печати металлических сплавов компьютер управляет лазером, который расплавляет слои металлического порошка, формируя сложные твёрдые структуры. Это позволяет создавать компоненты из сплавов с уникальной геометрией для использования в различных высокотехнологичных областях — от титановый деталей велосипедов до биомедицинских протезов.

Для получения толстых слоёв с высокой скоростью лазерный луч фокусируется до толщины человеческого волоса, создавая расплавленный металл с углублением в форме «замочной скважины» спереди. Однако это углубление может быть нестабильным, образуя пузырьки, которые превращаются в поры, ухудшающие механическую прочность детали.

«Хотя поры в форме "замочной скважины" известны уже десятилетиями, методы их предотвращения оставались малоизученными. Применение магнитного поля иногда помогало, но результаты были нестабильными, а механизм этого явления вызывал споры», — сказал профессор Питер Ли (Peter Lee), ведущий автор исследования из UCL, — «В этом исследовании мы смогли наблюдать процесс печати с беспрецедентной детализацией, записывая изображения со скоростью более 100 000 кадров в секунду как с магнитным полем, так и без него. Это позволило нам доказать, что термоэлектрические силы могут существенно уменьшить пористость деталей. На практике это означает, что мы получили необходимые знания для создания более качественных 3D печатных компонентов, которые прослужат дольше и смогут применяться в новых критически важных областях — от авиации до Формулы-1».

Прежде чем эти открытия можно будет применить на практике, производителям придётся решить несколько технических задач, связанных с внедрением магнитных полей в производственные процессы. Авторы исследования отмечают, что это может занять несколько лет, но влияние технологии на отрасль будет значительным.

«Наше исследование помогает лучше понять физические процессы, протекающие в этом типе производства, где происходит сложное взаимодействие между поверхностным натяжением и вязкими силами. Применение магнитного поля изменяет эти процессы, вводя электромагнитное демпфирование и термоэлектрические силы, причём последние помогают стабилизировать процесс», — объяснил профессор Эндрю Као (Andrew Kao), соавтор исследования из Университета Гринвича, — «Этот новый мощный инструмент позволяет нам контролировать движение расплава без необходимости изменять исходные материалы или форму лазерного луча. Мы очень рады возможности использовать его для создания уникальных микроструктур, адаптированных под различные применения. Независимо от того, идет ли речь о производстве искусственных суставов или батарейных блоков для электромобилей, улучшения в аддитивном производстве позволят ускорить и удешевить 3D печать компонентов, повышая их качество».

Исследование было поддержано Британским инженерно-физическим научным исследовательским советом (EPSRC) и Королевской инженерной академией Великобритании.

Подробнее: https://www.voxelmatters.com/researchers-reduce-flaws-in-3d-printed-components-using-magnets/